|

Untitled Document

Часть 2. Выбираем датчик для измерения температуры.

После того как мы определились с управлением нагревателями станции перейдём к теме измерения температуры.

В принципе можно грубо разделить датчики температуры на три типа:

- Термосопротивления.

- Бесконтактные инфракрасные датчики.

- Термопары.

Не будем рассматривать все многообразие датчиков измерения температуры по причине того , что нам придётся самим выстаивать схему их обработки. Поэтому редко встречающиеся в практике датчики рассматривать не будем.

Рассмотрим первую позицию - ТЕРМОСОПРОТИВЛЕНИЯ.

Термосопротивления - это элементы, сопротивление которых практически линейно зависит от температуры окружающей среды. Наиболее часто на форумах и в обсуждениях приходиться сталкиваться с – платиновым термосопротивлением Pt100.

Плюсом термосопротивлений является практически линейная зависимость от температуры, что весьма неплохо при обработке в АЦП микроконтроллера. Точность термосопротивлений колеблется в зависимости от класса и начинается от 0.025 градуса. Безусловно подобная точность для работы в качестве датчиков для станции даже избыточна. В принципе использовать данные датчики вполне можно. Однако давайте рассмотрим структуру данного датчика

Как можно заметить плоскость датчика плоская. И для точного измерения датчик должен плотно прилегать к измеряемому месту данной плоскостью. Если этого не будет , то возникает ошибка измерения температуры. В идеале данный датчик наиболее оптимально приклеить к измеряемой поверхности. Но это не очень удобно при работе на станции. Не будем же мы приклеивать датчик к каждой ремонтируемой плате . Кроме того контакты данного датчик весьма тонкие и есть вероятность их постепенного излома. Посмотрим фото данного датчика

На фото два датчика с несколько разными контактными площадками. Безусловно можно использовать данный датчик например отдельно для нижнего нагревателя , где он может находиться в стационарном состоянии. Но мы в наших станциях не применяем данные датчики по причине использования других, но об этом ниже.

Что касается известных производителей (например ERSA, Weller, Martin, PDR) , то в моделях этих станций не видно использования термосопротивлений по крайне мере в наружных датчиках.

Бесконтактные инфракрасные датчики.

Данный тип датчиков достаточно широко используется известными производителями ик паяльных станций. Безусловным плюсом является то, что данные датчики бесконтактным методом измеряют температуру. Вместе с тем погрешность измерения будет вырастать при разных покрытиях паяемых элементов (например металлизированной блестящее покрытие). Кроме того есть риск постепенного покрытия защитного стекла датчика испарениями флюса (особенно не качественного) при пайке. На практике с работой датчика фирмы RAYTEK было такое , что покрытое испарениями стёклышко давало погрешность в 50 градусов. Вместе с тем бесконтактные датчики очень удобны и точность вполне приемлема для работы в составе станции. Нужно отметить что данные датчики имеют различные возможности вывода значения измеренной температуры , как в виде аналогового сигнала , так и в виде передачи по разным интерфейсам (например RS232 и RS485). Кроме того есть датчики с передачей эмулированного сигнала термопары К-типа. Датчики фирмы Raytek

Помимо фирмы RAYTEK инфракрасные датчики выпускают и отечественные производители , например Кельвин.

В принципе данные датчики весьма успешно могут быть использованы при создании станции и многие известные производители их используют. Единственным недостатком является дороговизна данных датчиков. Отечественные датчики варьируются от 8 000 руб. Кроме того необходимо внимательно подходить к вопросу интерфейса вывода значения датчика. Если интерфейс RS232, то нужно понимать что при подключении микроконтроллера у Вас должен быть свободный UART (или USART) выход. Конечно обычно в недорогих микроконтроллерах их 2 , но надо смотреть по их занятости в Вашем проекте. Либо же выбирать микроконтроллер с несколькими UART, например микроконтроллеры серии STM32.

Термопары

Непосредственно в конструктиве наших станций мы используем термопары К-типа. Данный тип термопар наиболее распространён и приобрести не составляет труда. Тем более и по цене данные датчики весьма бюджетны.

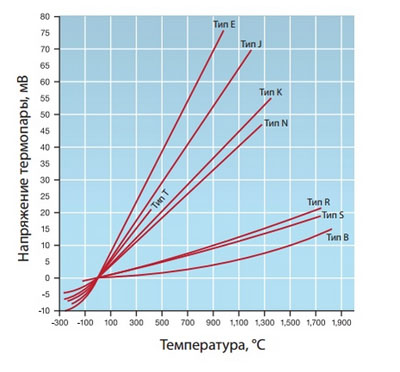

Может возникнуть вопрос – может из-за дешевизны они менее точны чем ранее перечисленные датчики ? График зависимости напряжения (ЭДС) термопар :

Как можно заметить график термопары К-типа имеет практически линейный вид на интересующих нас температурах (от 20 до 350 градусов). Не будем останавливаться на других типах термопар. Если кому-то это интересно , то можно обратиться к помощи интернета. Мы же более внимательно рассмотрим термопару К-типа.

Термопара К-типа – хромель-алюмель:

-

Хромель (Chromel®) - это сплав, состоящий на 90% из никеля и на 10% из хрома, а Алюмель (Alumel®) - это сплав, содержащий 95% никеля, 2% марганца, 2% алюминия и 1% кремния.

- Термопары типа K - одни из самых распространенных термопар общего назначения, имеющие чувствительность приблизительно 41 мВ/ °C.

- Термоэлектрод из сплава Chromel® имеет положительный потенциал относительно термоэлектрода из сплава Alumel®.

- Это недорогие термопары, их диапазон измеряемых температур составляет от -270°C до +1372°C (от -454°F до +2501°F) и характеристика относительно линейна.

- Содержание никеля делает сплав магнитным и, как и в случае других магнитных металлов, выходной сигнал термопары отклоняется, когда материал достигает своей температуры Кюри, которая составляет примерно 350°C (662°F) для термопар типа K. Температура Кюри - это температура, при которой магнитный материал претерпевает серьезное изменение своих магнитных свойств, что вызывает существенное смещение выходного сигнала.

- Такие термопары можно использовать в постоянно окислительных или нейтральных средах.

- Воздействие серы приводит к преждевременному отказу термопар.

Исторически сложилось так, что термопары типа K предлагается использовать всегда, если только нет причин для применения других типов термопар.

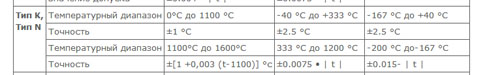

Поэтому у нас при выборе датчика для снятия температуры термопары К-типа не возникло вопросов. Теперь к точности:

Как видим точность в интересующем нас диапазоне составляет 2.5 градуса (вполне соизмеримо с бесконтактными инфракрасными датчиками. Обычная погрешность которых от 2.5 до 5 градусов). Что вполне приемлемо. С учётом того что размещение датчика в разных местах в районе паяемой микросхемы может давать до 10 градусов разброс. Несомненно плюсы термопары перевешивают :

- Невысокая стоимость.

- Неприхотливость в эксплуатации.

- Малое пятно контакта. Что позволяет легко добиваться плотного прилегания.

Однако есть у термопары и минусы:

- Требуется компенсация температуры холодного спая.

- Очень малые значения ЭДС (до 25 мВ).

Соответственно мы не сможем напрямую подключить термопару к микроконтроллеру. Нам потребуется решить эти две проблемы. Для решения первой необходимо измерять температуру окружающей среды до момента нагрева . В идеале измерение КХС («компенсацией холодного спая» )выполняется как можно ближе к точке измерения, потому что длинные провода термопары очень чувствительны к электрическим помехам, и сигнал в них ухудшается. Во втором случае нам потребуется усилитель . Все это дополнительное требуемое элементное оборудование усложняет использование термопары.

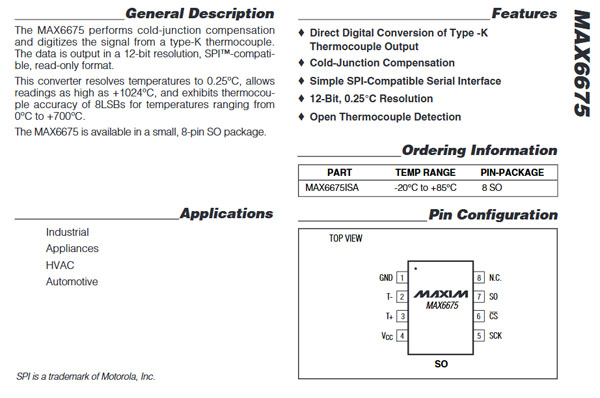

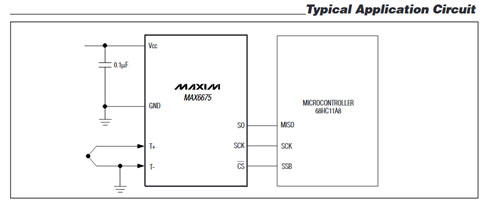

Решить возникающие сложности можно используя микросхему MAX6675ISA. Данная микросхема берет полностью на себя все проблемы и выдает Вам результат уже в цифре по шине SPI. Все это высвобождает ресурсы контроллера и позволяет с высокой точностью получить измерение температуры.

Как видим точность обработки сигнала 0.25 градуса Цельсия. Более чем достаточно для нас. Осуществить подключение к микроконтроллеру нескольких термопар по шине SPI не составит труда. Помимо стандартных для шины SPI – SO,SCK. Нам потребуется по одному пину на каждую подключённую термопару.

Стоимость микросхемы не высокая. Она достаточно доступна. Например в виде таких модулей.

С использованием таких микросхем мы и подключаем термопары к микроконтроллеру.

Сколько нужно датчиков для станции и где их располагать?

Рассмотрев типы датчиков давайте перейдём к рассмотрению вопроса об их количестве и размещении.

Наиболее распространённые варианты:

- Один датчик на плате, один датчик на плате в месте пайки.

- Один датчик в нижнем нагревателе, один датчик в верхнем нагревателе, один датчик на плате в месте пайки.

- Один датчик на плате, один датчик в нижнем нагревателе, один датчик в верхнем нагревателе, один датчик на плате вместе пайки.

В данном случае перечислены наиболее распространенные варианты. Конечно есть и еще варианты в которых размещение в месте пайки более чем один датчик. Необходимо однако отметить, что увеличение числа датчиков усложняет и саму систему управления. Прежде всего при работе в меню настройки контроллеров. Конечно с точки зрения информативности и вывода данных дисплей это не большая сложность. Но вот внести все варианты взаимосвязей между датчиками и нагревателями будет сложнее. И даже не столько программно, а именно по причине усложнения настроек самого контроллера. Различные реакции нагревателей на показания того или иного датчика требуют предварительного выбора в меню настройки профиля работы станции. Что приведёт к усложнению управления станцией. Да и к усложнению настройки профилей пайки. Поэтому в своей основе производители станций используют обычно от 2 до 3-х датчиков. Мы используем 2 датчика. Но плата управления позволяет подключить до 4-х датчиков. Но об этом позже.

Давайте перейдем к рассмотрению расположения датчиков и начнём с нижнего нагревателя. Нижний нагреватель в формате станции отвечает за предварительный нагрев платы , что дает возможность затем верхнему нагревателю уже локально прогрев место расположения микросхемы произвести нагрев до температуры оплавления припоя. Без предварительного нагрева платы снять/поставить качественно и аккуратно микросхему весьма проблематично. Соответственно мы должны понимать до какой температуры у нас прогрета плата в ходе предварительного нагрева. Сразу напрашивается вариант с установкой на самой плате датчика для измерения температуры платы и соответственно принятия решения контроллером о увеличении подаваемой мощности на нижний нагреватель или уменьшении (в случае использования шим регулировки) или включении или выключении нагревателей (в случае использования реле). Решение неплохое . Правда в данном случае нам желательно еще разместить датчик в нижнем нагревателе хотя бы информативно, чтобы понимать его температуру. И необходимо иметь ввиду что датчик измеряющий температуру платы должен распологаться на безопасном расстоянии от места пайки микросхемы. Иначе он попадёт в зону нагрева верхнего нагревателя и повышение значения температуры на нем может вызвать отключение нижнего нагревателя и как вариант не догрев платы в ходе пайки. Как показывает практика очень редко производители используют такую схему. В принципе это понятно потому, что этот датчик на самой плате в фазе предварительного нагрева фактически дублируется датчиком по месту пайки. И достаточно на этой фазе снимать с него показания , чтобы определить температуру прогрева платы. Правда потом, когда включиться в работу верхний нагреватель мы уже не сможем определять температуры платы. Вот в этом случае нам и нужен датчик в нижнем нагревателе. Дело в том что плата прогреется до заданной Вами температуры только при определенном значении температуры нижнего нагревателя. Соответственно чем выше температура нижнего нагревателя тем сильнее прогреется плата и соответственно наоборот. Поэтому на более важна температура нижнего нагревателя. Даже не важна ее точность, нам она важна как точка для регулирования нижнего нагревателя. Мы будем знать что при некоей температуре X нижнего нагревателя плат прогреется до заданной нами температуры Y. Имея датчик в нижнем нагревателе мы можем как отдельно регулировать установку нагрева платы. Например опытным путем установив , что при температуре X нижнего нагревателя температура плат находится в диапазоне Y+-10 градусов например. Либо же уже подключив взаимосвязь с датчиком в месте пайки мы можем остановить температуру нижнего нагревателя и удерживать ее не перегревая и не догревая плату. Ну и если мы посмотрим на производителей станций , то практически все они имеют встроенный датчик в нижнем нагревателе. Ну и мы остановимся на этом.

Давайте перейдем теперь к датчику который располагается в непосредственно в месте пайки микросхемы. Он нам нужен в любом случае. Есть правда еще вариант , когда в месте паяемой микросхемы можно разместить например 2 датчика. Как вариант один с одной стороны микросхемы, другой с другой (по причине не однородности плат и разного количества меди. И соответственно происходит небольшой разброс температур). Но все таки как показывает обычная практика в подавляющем количестве паек вполне достаточно одного датчика. Датчик этот взаимодействует непосредственно как с нижним , так и с верхним нагревателем. Правда это не относиться к недорогим китайским (в своей основе) станциям. Там работа нижнего и верхнего нагревателя разделена двумя разными контроллерами лишёнными взаимодействия между собой. Но мы с Вами не пойдем по пути китайских производителей. Если Вы собрались сами приложить руку к созданию станции, то хотя бы элементарные вещи значительно облегчающие работу на станции нужно учесть.

Есть еще вариант размещения датчика в верхнем нагревательном элементе. Наверное смысл его размещения в отсечении перегрева паяемой микросхемы. Если посмотреть по производителям известных марок, то установка в верхнем нагревателя датчика явление редкое и в свей основе связано с использованием в качестве верхнего нагревателя термо-воздушных элементов(горячий воздух) . Если же используются керамические или кварцевые нагревательные элементы, или ИК излучение (как например в PDR), то обычно датчики не размещают. Почему ? Думаю связано это все с тем что любой из нагревателей имеет определенную инертность при нагреве, какой-то медленнее (например керамика), какой-то быстрее (например кварц и ик излучение от лампы) . При инертности после поступления питания на нагревающий элемент происходит не мгновенный набор температуры , а в соответствии с мощностью элемента постепенный прогрев до выхода на максимальную температуру. С учетом того что в качестве верхних нагревательных элементов используются элементы мощностью от 200 до 500 ватт. Время выхода на максимальную температуру (обычно 450 градусов) занимает от 3 до 10 минут. Этого времени более чем достаточно чтобы произвести снятие или установку микросхемы. И производители в своей основе контролируют именно место пайки . Конечно можно сказать что если элемент нагрелся выше 250 градусов есть риск перегреть микросхему. Но нужно учитывать , что верхний нагревательный элемент не лежит на микросхеме и в любом случае имеется воздушная прослойка которая обычно забирает не меньше 50 градусов на себя (зависит от высоты размещения нагревательного элемента на микросхемой). Но пока нагревательный элемент выйдет на температуру выше 250-300 градусов ему потребуется время . За это время обычно процесс пайки уже завершается. Работа верхнего нагревателя для качественной пайки должна укладываться в границы 2-х минут с момента его включения. Помним – микросхемы бояться не только высокой температуры, но и длительного воздействия температуры района 210-230 градусов . Под длительным воздействием подразумеваем время более 3 минут. Мы в своих станциях не устанавливаем в верхний нагревательный элемент датчиков. Как выше писалось хотя плата нашего управления (рассмотрим ее чуть ниже) имеет возможность для установки 4 датчиков.

Давайте подведем итог. По моему усмотрению наиболее целесообразна установка двух датчиков температуры – один (встроенный) в нижний нагреватель, второй непосредственно устанавливаемый по месту пайки. В нашем случае мы используем термопары К-типа в обоих случаях. Для нижнего нагревателя можно использовать и термосопротивление PT100 . Там можно его стационарно закрепить (для чего он в принципе и предназначен). Ну и как вариант можно использовать бесконтактный инфракрасный датчик температуры для места пайки. Что тоже весьма неплохой вариант. Но мы сами используем именно термопары К-типа для обеих вариантов размещения. Термопары мы используем в связке с микросхемами MAX6675ISA. К каждой термопаре одна микросхема. По стоимости это соизмеримо со стоимостью PT100 . Но уже сразу имеем 12 разрядную оцифровку сигнала термопары и получаем значение в цифре.

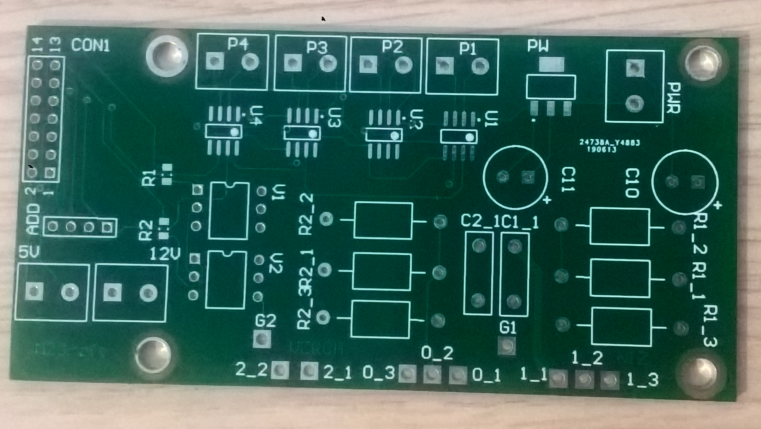

Теперь хотелось бы рассмотреть отдельно плату, которую мы используем при сборке нашего блока управления нагрузкой .

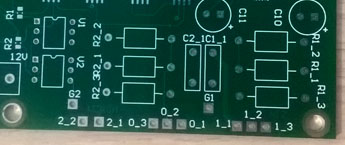

Рассмотрим плату чуть более подробно. В правой нижней части платы у на располагаются элементы управления нагрузкой. С помощью данной платы мы можем управлять двумя нагрузками. В нашем случае нижним и верхним нагревателем. Схемы каналов были показаны предыдущей статье где мы рассматривали варианты управления нагревателями.

V1 и V2 – оптопары MOC3063 и резисторы R1 и R2 (470 Ом тип 0805) , далее идёт обвеска симисторов. И на плате выведены контакты для подключения проводов идущих от симисторов . Почему сделано так ? По причине того что симисторы наверняка потребуют систему охлаждения и гораздо удобнее их прикрепить к системе охлаждения без платы. Резисторы R2_2, R2_3, R1_3, R1_2 имеют значение по 360 Ом и рассчитаны на мощность 2 ватта. Резисторы R2_1, R1_1 – 39 Ом также рассчитаны на мощность 2 ватта и используются для RC фильтра. Конденсаторы C2_1, C1_1 – 0.01 мкФ напряжение 600 вольт. Схема соединения доступна в предыдущей статье. Сигнал с микроконтроллера поступает на сопротивления R1 и R2. На R1 (V1) приходит сигнал который управляет крайним симистором подключённым к G1 – gate, 0_1 – второй контакт (центральный), 1_1 – первый контакт (на нагрузку). На R2 (V2) приходит сигнал который управляет симистором подключённым к G2- gate, 0_3 – второй контакт(центральный), 2_2 – первый контакт (на нагрузку).

Остаётся выполнить также непосредственно подключения нагрузок – 2_1 и 1_2,1_3. 2_1 мы используем для подключения верхнего нагревателя , а контакты 1_2 и 1_3 для подключения нижнего нагревателя. Почему два контакта ? Для возможности переключения зон нижнего нагревателя. Один из контактов можно подключить к нагрузке через выключатель , который в свою очередь подключен к нагревательным элементам. Соответственно выключение приведет к тому что подключённые нагревательные элементы работать не будут. В случае нагревателей большой площади мы обычно даём возможность выключить наружные нагреватели, чтобы уменьшить площадь нагрева (при нагреве плат малого размера). Контакт 0_2 подключается непосредственно к цепи питания 220 вольт.

Теперь перейдём к части платы расположенной выше. Эта часть отвечает за подвод питания к микроконтроллеру и подключения датчиков.

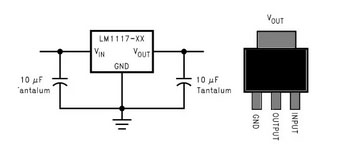

PWR – здесь устанавливается разъем подключения внешнего питания контроллера от 5 до 30 вольт. Сразу за разъемом стоит стабилизатор напряжения и тока на 5 вольт LM1117-5, рядом с ним электролитические конденсаторы на 10 мкФ напряжение 50 вольт. Это типовая схема включения.

Нам нужны эти 5 вольт для питания непосредственно микроконтроллера который осуществляет уже управление.

Рядом располагаются площадки для размещения микросхем MAX6675ISA и разъемы (P1,P2.P3,P4)подключения термопар. На оборотной стороне платы под каждой микросхемой расположены площадки для конденсаторов по 0.01 мкФ.(тип корпуса 0805). Они требуются для корректной работы микросхем. Как видно с платы есть возможность подключения 4-х датчиков. В своей работе мы используем микросхемы U4 (датчик нижнего нагревателя) и U3 (датчик места пайки).

Переходим к левой стороне платы. На ней располагается 14 пиновый разъем CON1 для подключения шлейфа идущего от микроконтроллера. По данному шлейфу микроконтроллер получает питание, получает информацию от датчиков и управляет нагревателями.

Кроме того в нижней части есть два места для разъемов . Данные разъемы дополнительные. С левого можно снять 5 вольт, но нужно иметь ввиду ,что ток потребления должен быть не более 1 ампера. С правого разъёма Вы можете снять напряжение которое Вы изначально подаёте на плату (12 вольт в случае использования 12 вольтового источника питания). Это дает Вам возможность с платы запитать дополнительное оборудование . Но нужно быть внимательным и ориентироваться на мощность используемого Вами источника питания.

Разъем ADD это добавочный разъем на который выведены 4 незадействованных в обмене информацией контакта с разъёма CON1. Данные контакты выведены для возможности управления внешне подключаемыми устройствами (подсветка, двигатель и т.п.).

Давайте более подробно разберём разъем CON1 по контактам:

- GRND (земля).

- VCC (питание).

- SO (интерфейс SPI передача данных).

- SCK (интерфейс SPI синхронизация).

- CS (интерфейс SPI выбор микросхемы U4). В нашем случае датчик места пайки.

- CS (интерфейс SPI выбор микросхемы U2).

- CS (интерфейс SPI выбор микросхемы U3). В нашем случае датчик в нижнем нагревателе.

- CS (интерфейс SPI выбор микросхемы U1).

- Сигнал ШИМ для микросхемы V2 . В нашем случае для верхнего нагревателя.

- Сигнал ШИМ для микросхемы V1 . В нашем случае для нижнего нагревателя.

- Добавочный контакт ADD 1 (крайний левый разъёма ADD).

- Добавочный контакт ADD 2 (разъёма ADD).

- Добавочный контакт ADD 3 (разъёма ADD).

- Добавочный контакт ADD 4 (разъёма ADD).

Подведём небольшой итог по нашей плате.

С данной платы можно управлять двумя нагрузками (нагревателями) с помощью ШИМ регулировки. Плата имеет возможность реализации 4-х каналов для работы с датчиками. Плата имеет стабилизированный преобразователь питания на 5 вольт позволяющий запитать непосредственно подключённый к ней микроконтроллер. Внешнее питание электронной части платы можно осуществлять от источника питания от 5 до 30 вольт (оптимально 12). Кроме того на плате имеется выводы питания для внешних устройств и возможности управления с 4-х дополнительных выводов. Наши платы изготовлены из двуслойного текстолита. И к сожалению нет материалов для домашнего изготовления платы (например в формате Layout ).

Размер платы 100Х50 мм. На плате имеются отверстия для крепежа (например для установки стоек для печатных плат).

Чтобы получить более подробную информация пишите на service@noutzap.ru (как техническую так и информацию по комплектации и продаже.

|